流量波動對工業在線污染度傳感器的干擾機制及技術突破

在工業設備狀態監測領域,在線污染度傳感器是捕捉油液劣化與機械磨損早期信號的核心器件,其數據可靠性直接決定設備故障預警的準確性。然而,工業現場普遍存在的傳感器數據“過山車”現象,即數值頻繁大幅波動,始終是困擾企業運維與科研人員的關鍵難題。當前行業內廣泛流傳并接受的解釋是“流量不穩所致”,這一結論雖看似貼合實際工況,但深入探究其內在機理,需從傳感器檢測原理與油液流動特性的耦合關系展開分析。

從科研視角來看,流量波動對污染度傳感器數據的干擾并非簡單的“流速影響”,而是多維度物理效應疊加的結果,可歸結為以下三個層面:

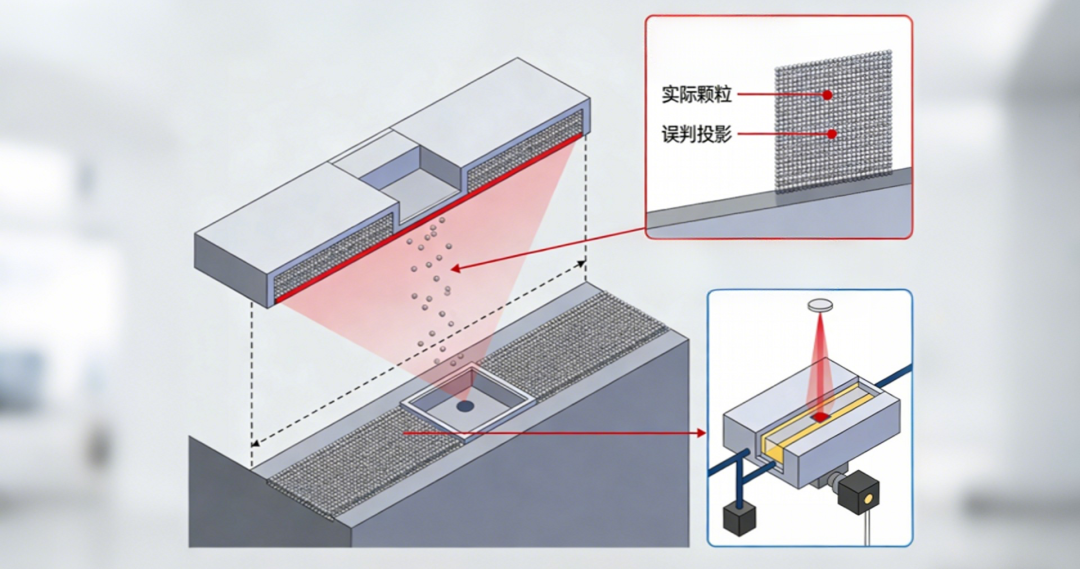

其一,檢測區域流場畸變導致顆粒識別偏差。當前主流工業在線污染度傳感器多采用光阻法(遮光法)或光散射法,兩類技術均依賴油液在檢測通道內形成穩定層流。當流量驟增時,檢測通道內會出現湍流效應,油液中顆粒的運動軌跡由勻速直線變為不規則紊亂運動,部分顆粒會以傾斜姿態通過檢測區,導致光阻法傳感器誤判顆粒投影面積,將小顆粒誤識別為大顆粒。

同時,湍流會加劇顆粒之間的碰撞團聚,形成臨時的大尺寸顆粒聚集體,進一步放大計數誤差。而當流量驟降時,油液在檢測通道內的停留時間延長,且顆粒易因重力沉降出現分布不均,導致傳感器捕獲的顆粒濃度呈現局部偏高的“假陽性”數據,無法反映油液整體污染狀態。

其二,流速變化引發信號采集時序錯位。污染度傳感器的信號處理系統均基于標定流速下的顆粒通過時間進行參數設定,例如光散射法傳感器需通過顆粒與激光束的作用時間判斷散射光信號的有效性。

當流量波動導致流速偏離標定值時,顆粒通過檢測區的時間會相應縮短或延長:流速過快時,信號采集系統可能無法完整捕獲散射光脈沖,導致小顆粒信號丟失,計數結果偏低;流速過慢時,單個顆粒的信號持續時間過長,可能被系統誤判為多個連續顆粒,造成計數虛高。這種時序錯位帶來的誤差,在高粘度油液工況下會進一步加劇,因為粘度增加會使流速對流量變化的響應更敏感。

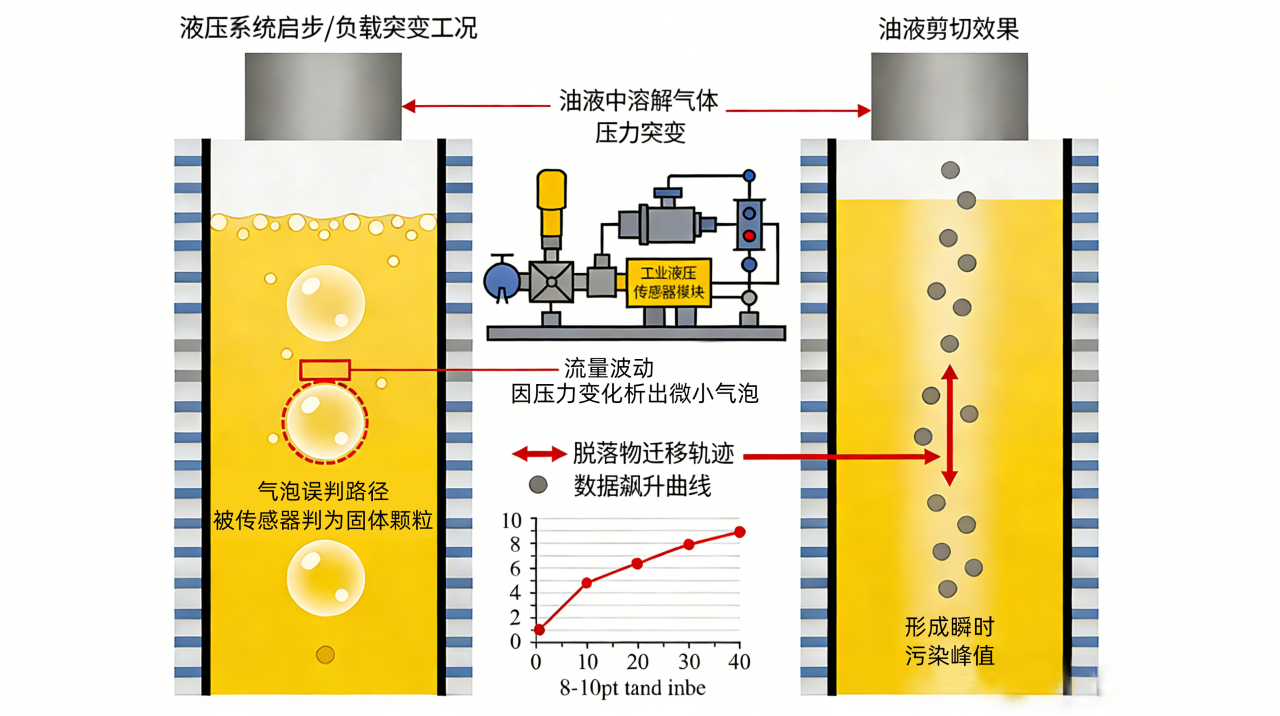

其三,流量波動誘發次生干擾因素疊加。工業現場的流量波動往往伴隨壓力突變,而壓力變化會導致油液中溶解的氣體析出形成微小氣泡,這些氣泡在通過檢測區時,會被傳感器誤判為固體顆粒——這一次生干擾在液壓系統啟停、負載突變等極端變流量工況中尤為顯著。同時,流量波動會加劇檢測通道內壁的油液剪切效應,使附著在壁面的油污與沉積顆粒脫落,這些脫落物進入檢測區域,會形成瞬時的“污染峰值”,導致傳感器數據出現突發性飆升,進一步混淆真實的油液污染狀態。

因此,“流量波動導致數據異常”這一說法,本質上是對現象的歸納總結,主要問題在于傳統污染度傳感器的檢測原理與工業現場動態流量工況的適配性不足。長期以來,業界為改善這一問題,多采用被動適配的技術路徑,在傳感器前端加裝穩流閥、阻尼器,或采用旁路取樣并通過恒流泵控制流速。但這些方案均存在明顯局限性:穩流閥與阻尼器僅能緩解小幅流量波動,對大幅突變流量的抑制效果有限。旁路恒流系統則增加了設備體積與運維成本,且難以完全模擬主油路的真實污染狀態,仍存在樣本代表性不足的問題。

行業普遍將流量波動視為需被動應對的工況干擾,那是否能開發一種可降低流量變化干擾、實現穩定數據輸出的污染度傳感技術?

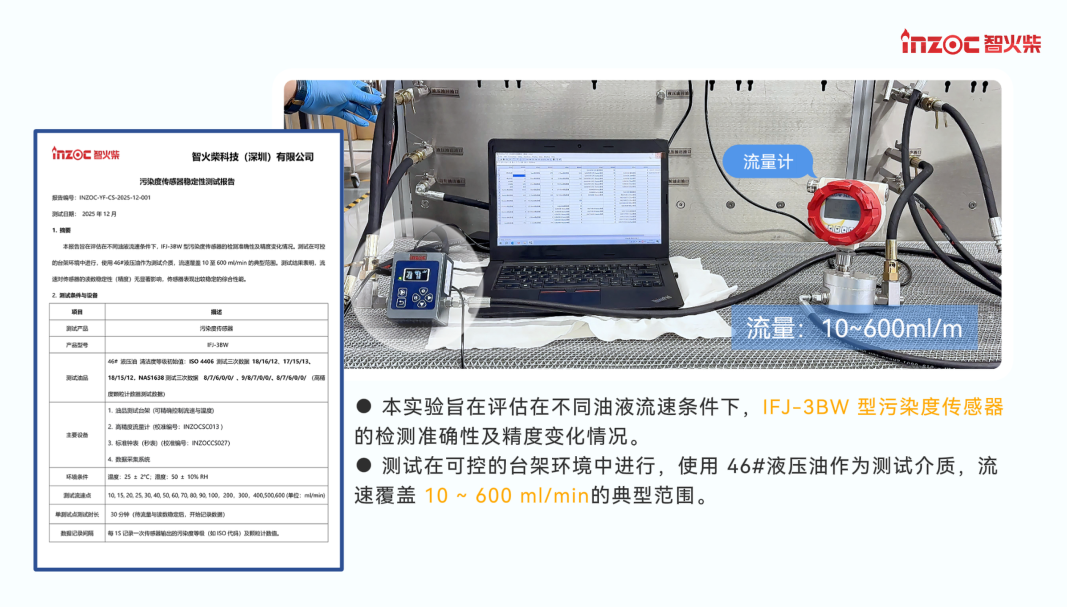

在智火柴這里或許能給你想要的答案。這并非消除流量波動,而是通過優化檢測原理與結構設計,降低傳統傳感器對穩定流速的依賴,使其在動態流量工況下,仍能準確識別并提取油液中顆粒的真實信息。為驗證這一技術方向的可行性,智火柴對污染度傳感器進行穩定性測試。

本次測試旨在評估在不同油液流速條件下,IFJ-3BW型污染度傳感器的檢測準確性及精度變化情況。測試在可控的臺架環境中進行,使用46#液壓油作為測試介質,流速覆蓋10至600ml/min的典型范圍。測試結果表明,流速對傳感器的讀數穩定性(精度)無顯著影響,傳感器表現出較穩定的綜合性能。

智火柴向全球科研機構、技術團隊及相關企業發出懸賞公開測試邀請:在真實的動態流量下,直面較量數據的穩定性、精準性與可靠性。用技術,重塑行業觀念,見證新技術的突破迭代。

如果您需要:在線污染度傳感器,請聯系我們。智火柴,國內知名油液監測系統提供商!