鋼鐵冶金設備智能運維新路徑:油液在線監測系統的關鍵應用

在鋼鐵冶金行業,設備長期處于高溫、高負載、連續運行的嚴苛工況之下,設備穩定性直接關系到生產節奏、安全風險與綜合成本。傳統以“定期檢修 + 經驗判斷”為核心的運維模式,正逐步暴露出滯后性強、維護成本高、非計劃停機頻發等問題。

在智能制造與工業數字化持續推進的背景下,油液在線監測系統正成為鋼鐵冶金設備實現智能運維、預測性維護的重要技術路徑。

一、鋼鐵冶金設備運維的現實挑戰

鋼鐵企業中,大量關鍵設備依賴液壓油、潤滑油或齒輪油維持正常運行,例如:

? 軋機液壓系統

? 連鑄設備傳動與潤滑系統

? 高爐、轉爐輔機系統

? 風機、減速機、液壓站等關鍵單元

在長期運行過程中,油液會因磨損、污染、水分侵入、氧化老化等因素發生性能劣化,而這些變化往往正是設備故障的“前兆信號”。

然而在傳統模式下:

? 油液狀態依賴人工取樣 + 實驗室檢測

? 檢測周期長,數據存在明顯滯后

? 無法反映設備運行過程中的實時變化趨勢

這使得鋼鐵企業在設備管理中,往往陷入“看不見風險、抓不住早期異常”的被動局面。

二、油液在線監測系統:智能運維的重要數據入口

油液不僅是設備潤滑介質,更是設備運行狀態的“信息載體”。

油液在線監測系統通過對油液關鍵參數的實時采集與分析,實現對設備健康狀態的持續感知,是構建設備智能運維體系的重要基礎。

其核心價值體現在:

? 實時監測:避免信息滯后

? 趨勢分析:發現異常演變過程

? 提前預警:由“事后維修”轉向“預測維護”

? 數據驅動決策:減少人為經驗依賴

在鋼鐵冶金這種設備密集型行業中,油液在線監測已逐漸從“可選方案”轉變為提升設備可靠性的關鍵手段。

三、IOL-CG 在線油液監測系統在鋼鐵冶金中的應用價值

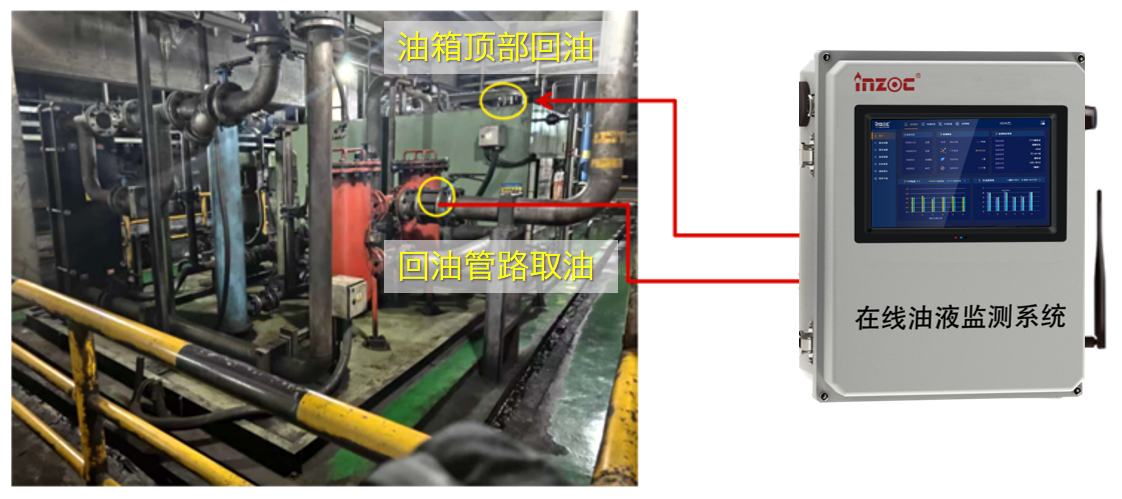

基于鋼鐵行業復雜工況與智能化需求,INZOC 智火柴 IOL-CG 在線油液監測系統為企業提供了一套可落地、可擴展的智能運維解決方案。

1. 多維油液指標,全面反映設備健康狀態

IOL-CG 系統可對多項關鍵油液參數進行在線實時監測,包括:

? 油液水分

? 粘度變化

? 污染度水平

? 金屬磨粒信息

這些指標能夠直接反映設備內部的磨損狀態、潤滑狀況及潛在故障風險,為設備健康評估提供可靠數據基礎。

2. 云平臺 + 大數據,實現遠程智能診斷

IOL-CG 系統基于物聯網云平臺架構:

? 數據可實現遠程集中管理與可視化展示

? 結合智火柴多年油液監測積累的核心算法模型

? 支持油液狀態趨勢分析與異常識別

即使在鋼鐵企業設備點位分散、現場環境復雜的情況下,也能實現統一監控、集中診斷,有效提升運維效率。

3. 融合多重保護機制,適應冶金嚴苛工況

針對鋼鐵冶金現場的高風險運行環境,IOL-CG 系統不僅關注油液本身,還融合了:

環境采集傳感技術

自動控制與振動保護

泄漏保護與安全聯動機制

在保障數據準確性的同時,進一步提升系統運行的安全性與可靠性,適合長期穩定部署。

4. 從“被動維修”到“預測性維護”

通過對油液狀態與設備運行數據的持續分析,IOL-CG 系統可幫助企業:

? 提前識別異常磨損趨勢

? 合理安排檢修窗口

? 避免突發性故障停機

? 延長設備使用壽命

這對于追求高產能、低故障率、低維護成本的鋼鐵冶金企業而言,具有顯著的經濟與管理價值。

四、推動鋼鐵冶金行業邁向綠色與智能運維

在“雙碳目標”和智能制造持續推進的背景下,設備運維模式的升級已成為鋼鐵企業提升競爭力的重要組成部分。

以 IOL-CG 在線油液監測系統為代表的油液智能監測方案,通過對設備運行狀態的深度感知與數據挖掘:

? 降低潤滑油浪費

? 減少非計劃停機

? 優化設備維護資源配置

? 支撐企業向綠色、智能生產制造轉型

鋼鐵冶金設備的智能運維,不再只是“多裝幾個傳感器”,而是構建一套以油液數據為核心的狀態監測與決策體系。

通過引入 智火柴 IOL-CG 在線油液監測系統,企業能夠真正實現對設備運行狀態的可視化、可預測、可管理,為關鍵設備的長期穩定運行提供堅實保障,也為鋼鐵行業的智能化升級打開了一條切實可行的新路徑。

如果您需要:油液在線監測系統,請聯系我們。智火柴,國內知名油液監測系統提供商!