從數據到決策:油液分析如何為工業設備運維降本提效?

自 19 世紀火車發動機首次應用油液檢測技術以來,油液分析已從簡單的 “油質觀察” 發展為現代工業基于狀態維護(CBM)體系的核心環節。

據美國潤滑工程師學會(STLE)統計,全球每年因潤滑失效導致的設備磨損維修費用超 500 億美元,而有效的油液監測分析可使設備維修成本降低 25%-30%,正常運行時間延長 15%-20%。在工業設備向智能化、高可靠性發展的今天,油液分析不再是 “可選項”,而是通過數據預判故障、優化運維決策的 “必選項”。

一、什么是在用油分析?

—— 設備 “血液” 的全面體檢

如果說潤滑油是設備的 “血液”,那么在用油分析就是對設備 “血液” 的全方位體檢。它通過檢測油液中的關鍵指標,同步獲取設備磨損狀態、油液污染程度、油液自身性能三大核心信息,為可靠性工程師和運維人員提供精準的診斷依據。

1. 設備磨損分析:捕捉 “隱形故障信號”

設備磨損的本質是部件材料脫落形成的顆粒混入油液,不同磨損類型對應不同的顆粒特征,分析這些顆粒即可判斷設備內部狀態:

黏結(滑動)磨損:常見于軸承、活塞等部件,顆粒多呈片狀或塊狀,表面有明顯摩擦痕跡;

磨料(切削)磨損:多由沙塵、金屬碎屑引發,顆粒呈尖銳的切削狀,會加速部件失效;

疲勞磨損:齒輪、軸承等受循環載荷部件易出現,顆粒多為球狀或不規則塊狀,是 “早期疲勞失效” 的關鍵信號;

腐蝕磨損:由油液酸化、水分侵入導致,顆粒細小且伴隨金屬氧化物,常見于液壓系統、齒輪箱。

▲滑動磨損特征:片狀/塊狀顆粒

目前主流的磨粒分析技術可覆蓋 “數量 - 形狀 - 成分 - 尺寸” 全維度:商業實驗室常用元素分析(如 ICP 光譜)檢測金屬元素濃度(如鐵、銅、鋁),例如柴油發動機中 “鐵含量>15ppm” 常提示缸套磨損;現場檢測則多采用鐵磁顆粒傳感器,尤其適用于齒輪箱等鋼制設備,可快速捕捉大尺寸鐵磁性顆粒(>50μm),提前預警齒輪斷齒、軸承剝落等嚴重故障。

2. 油液污染分析:阻斷 “失效誘因”

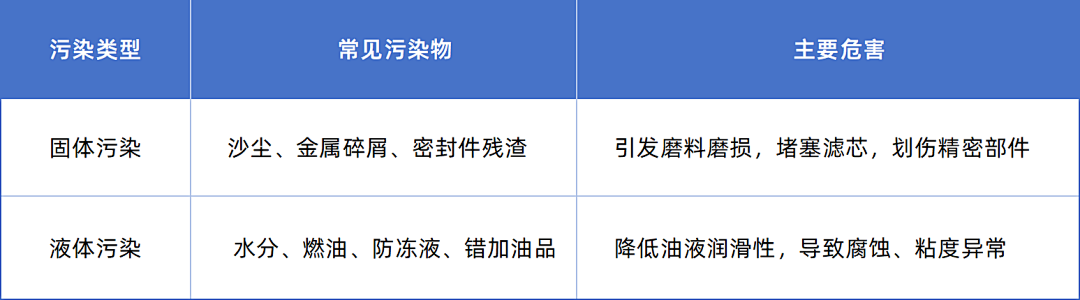

油液污染是設備磨損的 “加速器”,主要分為固體和液體兩類,其危害如下:

據某重型機械企業數據顯示,當液壓油中水分含量超過 0.1% 時,液壓泵壽命會縮短 50%;而柴油機油中混入 5% 以上的燃油,會使機油粘度下降 30%,直接引發活塞環黏結故障。

3. 油液性能分析:判斷 “血液是否合格”

潤滑油的性能衰減是設備失效的另一重要誘因,核心監測指標需根據設備類型差異化設定:

粘度:潤滑油的 “靈魂指標”,回轉機械(如齒輪箱)需檢測 40℃運動粘度,發動機需檢測 100℃運動粘度,偏差超過 ±15% 即需換油;

氧化與酸堿性:齒輪箱側重監測總酸值(TAN) ,當 TAN>2.0mgKOH/g 時易引發部件腐蝕;發動機機油需同步監測總酸值(TAN) 與總堿值(TBN) ,其中柴油機油 TBN 下降至 2.0mgKOH/g 以下時,需立即更換以防止積碳生成;

特殊指標:液壓油需檢測抗泡性、抗乳化性,防止系統氣蝕。

二、在用油分析的核心價值:從 “被動維修” 到 “主動預防”

有效的油液分析不僅能 “發現問題”,更能通過數據驅動運維決策,實現三大核心價值:

1. 降本:減少停機損失與維修成本

工業設備停機的 “隱性成本” 遠超想象:據國際能源署(IEA)數據,發電廠單臺機組非計劃停機 1 小時,損失可達 5-10 萬美元;造紙廠生產線停機 1 天,直接損失超 20 萬美元。而油液分析可通過提前預警故障,將 “非計劃停機” 轉化為 “計劃維修”。例如某礦區擁有 300 輛貨運卡車,通過建立油液分析體系,每月檢測發動機機油中的鐵、銅元素及燃油稀釋度,近 3 年發動機非計劃故障減少 68%,單臺車年均維修成本降低 4.2 萬元;某市政公交集團則通過監測機油 TBN 與粘度,將換油周期從 1.5 萬公里延長至 2.2 萬公里,每年節省機油采購與換油人工成本超 80 萬元。

2. 提效:延長設備壽命與優化運維流程

潤滑油的 “清潔、干燥、適配” 是設備長壽的關鍵。油液分析可通過以下方式優化運維:

避免油液混用:可快速識別錯加的油品(如將液壓油混入齒輪油),某風電企業曾通過油液監測技術避免了 12 臺風機齒輪箱因油液混用導致的 200 萬元維修損失;

優化過濾與密封:通過顆粒計數數據判斷濾芯失效周期,通過水分檢測評估密封件老化程度,某化工廠將液壓系統濾芯更換周期從 3 個月調整為 “按需更換”,每年減少濾芯消耗 30%;

精準判斷換油時機:不再依賴 “固定周期換油”,而是根據油液實際性能決定是否更換,某鋼鐵企業軋機液壓油換油周期延長后,每年減少廢油處理量 12 噸,同時降低新油采購成本。

3. 風控:建立全周期設備健康檔案

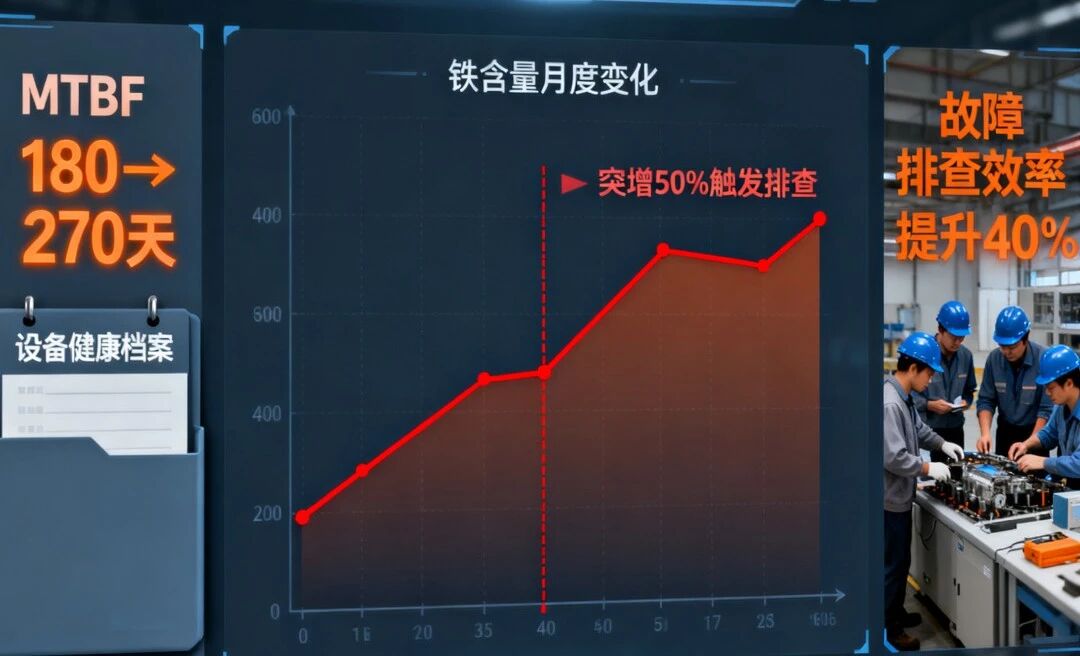

完善的油液分析體系不是 “單次檢測”,而是 “定期監測 + 趨勢分析”:通過每月 / 每季度檢測關鍵指標,繪制趨勢曲線(如鐵含量月度變化、TAN 增長速率),當指標超過預警限值(如齒輪箱鐵含量突增 50%)或趨勢斜率異常時,立即觸發排查。

某大型制造企業的案例顯示,通過建立設備油液健康檔案,其關鍵設備(如空壓機、數控機床)的平均無故障時間(MTBF)從 180 天提升至 270 天,運維團隊的故障排查效率提升 40%。

三、油液分析是工業運維的 “性價比之王”

從火車發動機到現代工業設備,油液分析的技術在升級,但核心邏輯始終未變 —— 通過監測 “設備血液”,提前發現 “內部病灶”。數據顯示,每投入 1 元用于油液分析,可帶來 5-8 元的運維成本節約,這一 “投入產出比” 使其成為工業企業降本提效的重要工具。

對于運維團隊而言,油液分析不是 “額外工作”,而是將 “經驗判斷” 轉化為 “數據決策” 的橋梁。無論是發電廠的汽輪機、礦區的卡車發動機,還是市政的公交車隊,建立適配的油液分析體系,都能實現 “故障早預警、維修有計劃、成本可控制” 的運維目標,為設備可靠運行保駕護航。

如果您需要:油液檢測分析設備,請聯系我們。智火柴,國內知名油液監測系統提供商!